Tuangan die ialah proses tuangan logam di mana logam cair, biasanya aloi bukan ferus seperti aluminium, zink, atau magnesium, disuntik di bawah tekanan tinggi ke dalam acuan keluli boleh guna semula, dipanggil die.Die direka bentuk untuk membentuk bentuk produk akhir yang diingini.

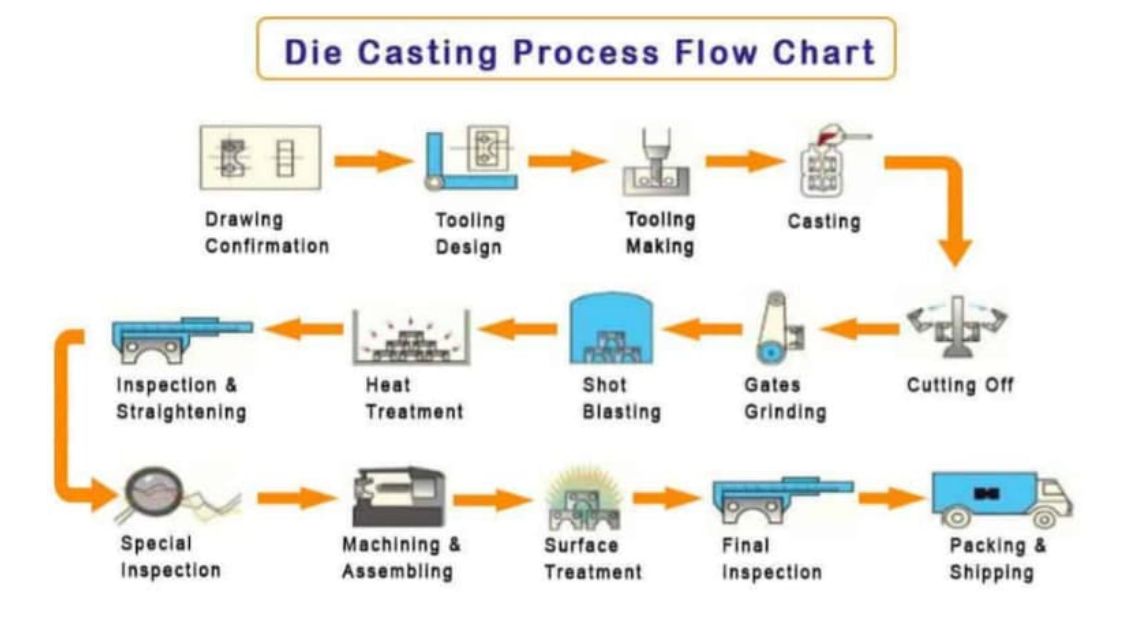

Apakah langkah-langkah proses tuangan die?

①Penyediaan Die: Die, juga dikenali sebagai acuan, disediakan untuk proses penuangan.Die terdiri daripada dua bahagian, separuh tetap (cover die) dan separuh boleh alih (ejector die), yang menghasilkan bentuk produk akhir yang diingini.

②Mencairkan Logam: Logam bukan ferus yang dipilih, seperti aluminium, zink atau magnesium, dicairkan dalam relau pada suhu tinggi.Logam cair mencapai suhu yang dikehendaki untuk tuangan.

③Suntikan: Logam cair disuntik ke dalam acuan pada tekanan tinggi.Omboh atau pelocok memaksa logam cair ke dalam rongga acuan melalui sistem sprue, runner, dan gate.Tekanan membantu mengisi acuan sepenuhnya dan memastikan bentuk yang diingini dicapai.

④Pemejalan: Setelah logam cair disuntik ke dalam acuan, ia cepat menyejuk dan memejal dalam rongga acuan.Proses penyejukan dikawal dengan teliti untuk memastikan logam memejal secara seragam dan tanpa kecacatan.

⑤Ejection: Selepas logam menjadi pejal dan cukup sejuk, bahagian dadu dibuka, dan tuangan, juga dikenali sebagai tuangan die, dikeluarkan dari rongga acuan.Pin lontar atau plat lontar membantu menolak tuangan keluar dari acuan.

⑥Pemangkasan dan Kemasan: Tuangan die yang dikeluarkan mungkin mempunyai bahan berlebihan, dikenali sebagai kilat, di sekeliling tepinya.Bahan berlebihan ini dipotong untuk mencapai bentuk akhir yang diingini.Proses kemasan tambahan seperti pemesinan, pengamplasan atau penggilapan boleh dilakukan untuk memperhalusi ketepatan permukaan dan dimensi tuangan.

⑦Pasca Rawatan: Bergantung pada keperluan khusus dan penggunaan tuangan die, proses pasca rawatan tambahan boleh dijalankan.Ini boleh termasuk rawatan haba, salutan permukaan, pengecatan atau sebarang proses kemasan lain yang diperlukan untuk meningkatkan sifat atau penampilan tuangan.

Bagaimana untuk memilih proses die casting mengikut keadaan sebenar?

Memilih proses tuangan die yang sesuai bergantung kepada beberapa faktor dan pertimbangan yang berkaitan dengan situasi sebenar.Berikut ialah beberapa perkara penting yang perlu dipertimbangkan semasa memilih proses tuangan die:

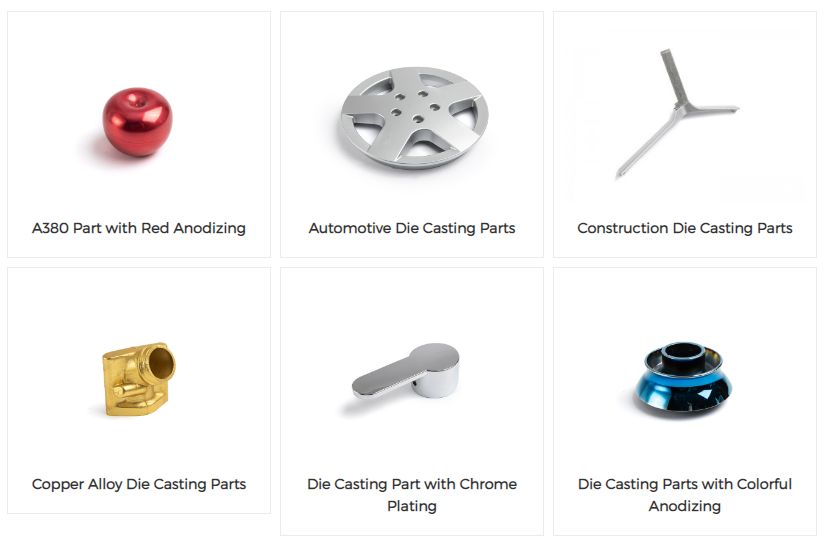

Bahan:Kenal pasti jenis logam atau aloi yang akan digunakan untuk tuangan.Logam yang berbeza mempunyai sifat dan ciri yang berbeza, seperti suhu lebur, kecairan, dan kadar pengecutan.Pertimbangkan keperluan khusus bahagian atau produk, seperti kekuatan, berat, rintangan kakisan dan kekonduksian terma, dan pilih proses tuangan cetakan yang sesuai untuk bahan yang dipilih.

Kerumitan Bahagian:Menilai kerumitan bahagian atau produk yang akan dikeluarkan.Tentukan sama ada ia mempunyai bentuk yang rumit, dinding nipis, potongan bawah atau ciri dalaman yang kompleks.Sesetengah proses tuangan die, seperti tuangan die tekanan tinggi (HPDC) atau tuangan die berbilang slaid, lebih sesuai untuk menghasilkan bahagian yang kompleks dengan toleransi yang ketat, manakala yang lain mungkin lebih sesuai untuk reka bentuk yang lebih ringkas.

Jumlah Pengeluaran:Pertimbangkan jumlah pengeluaran yang diperlukan.Proses tuangan die boleh dikategorikan kepada tuangan die tekanan tinggi (HPDC) untuk pengeluaran volum tinggi dan tuangan die tekanan rendah (LPDC) atau tuangan die graviti untuk volum yang lebih rendah.HPDC biasanya lebih cekap dan kos efektif untuk pengeluaran berskala besar, manakala LPDC dan tuangan graviti lebih sesuai untuk larian pengeluaran atau prototaip yang lebih kecil.

Kemasan dan Ketepatan Permukaan:Nilaikan kemasan permukaan yang dikehendaki dan keperluan ketepatan dimensi bahagian tersebut.Sesetengah proses tuangan die, seperti tuangan picit atau tuangan die vakum, boleh memberikan kemasan permukaan yang lebih baik dan toleransi yang lebih ketat berbanding dengan tuangan die tekanan tinggi tradisional.Proses ini mungkin lebih disukai untuk bahagian yang memerlukan kelicinan permukaan yang luar biasa atau dimensi yang tepat.

Perkakas dan Peralatan:Menilai ketersediaan alatan dan peralatan yang diperlukan untuk proses tuangan die.Sesetengah proses mungkin memerlukan jentera khusus, seperti mesin tuangan die tekanan tinggi atau sistem tuangan tekanan rendah.Pertimbangkan kos, masa utama dan kebolehlaksanaan untuk memperoleh atau mengubah suai alatan dan peralatan yang diperlukan untuk proses yang dipilih.

Kos dan Kecekapan:Nilaikan keberkesanan kos keseluruhan dan kecekapan proses tuangan die.Pertimbangkan faktor seperti kos bahan, perbelanjaan perkakas, masa kitaran pengeluaran, penggunaan tenaga dan keperluan buruh.Bandingkan kelebihan dan had proses yang berbeza untuk menentukan pilihan yang paling kos efektif untuk keperluan pengeluaran tertentu.

Kepakaran dan Pengalaman:Ambil kira kepakaran dan pengalaman yang ada dalam organisasi anda atau daripada pembekal tuangan cetakan.Sesetengah proses mungkin memerlukan pengetahuan, kemahiran dan persediaan peralatan khusus.Menilai keupayaan dan pengalaman pasukan anda atau bakal rakan kongsi untuk memastikan kejayaan pelaksanaan proses tuangan die yang dipilih.

Dengan mempertimbangkan faktor-faktor ini dengan teliti dan berunding dengan pakar dalam bidang tersebut, anda boleh membuat keputusan termaklum dan memilih proses tuangan die yang paling sesuai untuk situasi khusus anda.

Selamat datang ke Xiamen Ruicheng pembekal yang kuat untuk berunding, anda akan mendapat nasihat profesional!

Masa siaran: Feb-05-2024